- Автор Matthew Elmers [email protected].

- Public 2023-12-16 21:55.

- Последно модифициран 2025-01-24 09:19.

Фактът за съществуването на батискаф, който успя да покори най -дълбоката бездна, свидетелства за техническата възможност за създаване на пилотирани превозни средства за гмуркане на всяка дълбочина.

Защо никой от съвременните подводници дори не е в състояние да се гмурка - дори на 1000 метра?

Преди половин век батискафът, сглобен от импровизираните средства от стандартна стомана и плексиглас, достигна дъното на Марианския ров. И бих могъл да продължа гмуркането си, ако в природата имаше големи дълбочини. Безопасната проектна дълбочина за Триест беше 13 километра!

Повече от 3/4 от площта на Световния океан попада върху абисалната зона: океанско дъно с дълбочини над 3000 м. Истинско работно пространство за подводния флот! Защо никой не се възползва от тези възможности?

Завладяването на големи дълбочини няма нищо общо със здравината на корпуса на „Акулите“, „Бореев“и „Вирджиния“. Проблемът е друг. А примерът с батискафа „Триест“няма абсолютно нищо общо.

Те са подобни, като самолет и дирижабъл

Батискаф е "поплавък". Автоцистерна с бензин, с гондола за екипаж, фиксирана под нея. Когато на борда се вземе баласт, конструкцията придобива отрицателна плаваемост и потъва в дълбочина. При падане на баласта той се връща на повърхността.

За разлика от батискафите, подводниците трябва многократно да променят дълбочината на престоя си под вода по време на едно гмуркане. С други думи, подводницата има способността многократно да променя резерва за плаваемост. Това се постига чрез пълнене на баластните резервоари с морска вода, които се издухват с въздух при изкачване.

Обикновено лодките използват три въздушни системи: въздух с високо налягане (HPP), средно налягане (HPA) и въздух с ниско налягане (HPP). Например, на съвременните американски кораби с ядрено задвижване, сгъстен въздух се съхранява в цилиндри при 4500 psi. инч. Или, човешки, около 315 kg / cm2. Нито една от системите за консумация на сгъстен въздух обаче не използва VVD директно. Внезапните спадове на налягането причиняват силно замръзване и запушване на клапаните, като в същото време създават опасност от компресионни изблици на маслени пари в системата. Широкото използване на VVD под налягане над 300 atm. би създал неприемливи опасности на борда на подводницата.

VVD чрез система от клапани за намаляване на налягането се доставя на потребителите под формата на VVD под налягане от 3000 lb. на кв. инч (приблизително 200 кг / см2). Именно с този въздух се издухват основните баластни резервоари. За да се осигури работата на другите механизми на лодката, изстрелване на оръжия, както и издухване на тапицерия и изравняване на резервоари, се използва "работен" въздух при още по-ниско налягане от около 100-150 кг / см2.

И тук влизат в действие законите на драмата!

С гмуркане в морските дълбочини на всеки 10 метра налягането се увеличава с 1 атмосфера

На дълбочина 1500 m налягането е 150 atm. На дълбочина 2000 м налягането е 200 атм. Това точно съответства на максималната стойност на IRR и IRR в подводните системи.

Ситуацията се влошава от ограничените обеми сгъстен въздух на борда. Особено след като лодката е била под вода от дълго време. На дълбочина 50 метра наличните резерви може да са достатъчни, за да изместят водата от баластните резервоари, но на дълбочина 500 метра това е достатъчно само за издухване на 1/5 от обема им. Дълбоките дълбочини винаги са риск и човек трябва да продължи с най -голяма предпазливост.

В днешно време съществува практическа възможност за създаване на подводница с корпус, предназначен за гмуркане на дълбочина 5000 метра. Но издухването на резервоарите на такава дълбочина би изисквало въздух под налягане над 500 атмосфери. Проектирането на тръбопроводи, клапани и фитинги, проектирани за това налягане, като същевременно се поддържа тяхното разумно тегло и елиминират всички свързани с тях опасности, днес е технически неразрешима задача.

Съвременните подводници са изградени на принципа на разумен баланс на производителността. Защо да се изгради корпус с висока якост, който да издържа на налягането на километров воден стълб, когато настилочните системи са проектирани за много по-малки дълбочини? Потънала на километър, подводницата във всеки случай ще бъде обречена.

Тази история обаче има свои герои и изгнаници.

Американските подводници се считат за традиционни аутсайдери в областта на дълбоководното гмуркане

В продължение на половин век корпусите на американските лодки са направени от една сплав HY-80 с много посредствени характеристики. Високодобив-80 = 80 000 psi сплав с висок добив инч, което съответства на стойността от 550 МРа.

Много експерти изразяват съмнения относно адекватността на такова решение. Поради слабия корпус лодките не са в състояние да използват напълно възможностите на системите за изкачване. Които позволяват издухване на резервоари на много по -големи дълбочини. Смята се, че работната дълбочина на потапяне (дълбочината, на която лодката може да бъде дълго време, извършвайки всякакви маневри) за американските подводници не надвишава 400 метра. Максималната дълбочина е 550 метра.

Използването на HY-80 дава възможност да се намалят разходите и да се ускори монтажа на корпусни конструкции; сред предимствата винаги се наричат добрите заваръчни качества на тази стомана.

За пламенните скептици, които незабавно ще обявят, че флотът на „потенциалния враг“масово се попълва с неборовен боклук, трябва да се отбележи следното. Тези различия в темповете на корабостроене между Русия и САЩ се дължат не толкова на използването на по-висококачествени стоманени марки за нашите подводници, колкото на други обстоятелства. Така или иначе.

В чужбина винаги се е смятало, че супергероите не са необходими. Подводните оръжия трябва да бъдат възможно най -надеждни, тихи и многобройни. И в това има известна истина.

Комсомолец

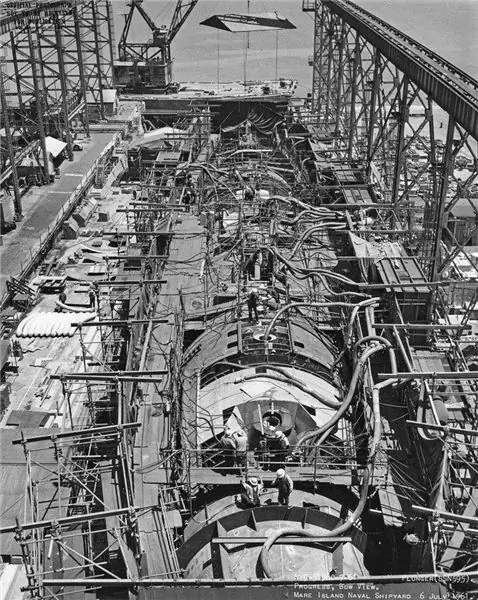

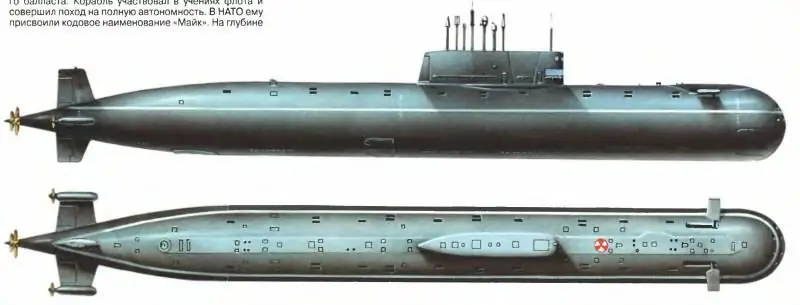

Неуловимият „Майк“(К -278 според класификацията на НАТО) постави абсолютен рекорд за дълбочина на гмуркане сред подводници - 1027 метра.

Максималната дълбочина на потапяне на "Комсомолец" според изчисленията е 1250 m.

Сред основните разлики в дизайна, необичайни за други вътрешни подводници, има 10 резервоара без пръстени, разположени в здрав корпус. Възможност за стрелба с торпеда от голяма дълбочина (до 800 метра). Изскачащ модул за бягство. И основният акцент е аварийната система за издухване на резервоари с помощта на газови генератори.

Корпусът, изработен от титанова сплав, позволи да се реализират всички присъщи предимства.

Самият титан не беше панацея за завладяване на морските дълбини. Основното при създаването на дълбоководния Комсомолец беше качеството на изработката и формата на плътен корпус с минимум дупки и слаби места.

Титановата сплав 48-T с граница на добив 720 МРа беше малко по-добра от здравината на конструкционната стомана HY-100 (690 МРа), от която бяха направени подводниците SeaWolf.

Другите описани „предимства“на титановия корпус под формата на ниски магнитни свойства и по -малката му податливост на корозия сами по себе си не струват инвестицията. Магнитометрията никога не е била приоритетен метод за откриване на лодки; под вода всичко се решава от акустика. А проблемът с морската корозия се решава в продължение на двеста години по -прости методи.

Титанът от гледна точка на вътрешното подводно корабостроене имаше две реални предимства:

а) по -малка плътност, което означава по -леко тяло. Възникващите резерви са изразходвани за други позиции на натоварване, например електроцентрали с по -голяма мощност. Неслучайно подводниците с корпус от титан (705 (K) "Лира", 661 "Анчар", "Кондор" и "Баракуда") са построени като завоеватели на скоростта.;

б) Сред всички високоякостни стомани и сплави титанова сплав 48-Т се оказа най-технологично напредналата в обработката и монтажа на корпусни конструкции.

„Най -технологично напреднали“не означава просто. Но заваръчните качества на титана поне позволиха сглобяването на конструкции.

В чужбина имаше по -оптимистичен възглед за използването на стомани. За производството на корпуси за нови подводници на XXI век е предложена високоякостна стомана от марката HY-100. През 1989 г. Съединените щати поставят основите на водещия SeaWolfe. След две години оптимизмът намалява. Корпусът на SeaWolfe трябваше да бъде разглобен и стартиран наново.

Много проблеми вече са решени и стоманените сплави, еквивалентни по свойства на HY-100, намират по-широко приложение в корабостроенето. Според някои доклади такава стомана (WL = Werkstoff Leistungsblatt 1.3964) се използва при производството на издръжлив корпус на немски неядрени подводници „Тип 214“.

Има още по-здрави сплави за изграждане на корпуси, например стоманена сплав HY-130 (900 МРа). Но поради лошите заваръчни свойства, корабостроителите смятат използването на HY-130 за невъзможно.

Все още няма новини от Япония.

Strength означава граница на текучест

Както се казва в старата поговорка: „Каквото и да правиш добре, винаги има азиатец, който го прави по -добре“.

В отворените източници има много малко информация за характеристиките на японските военни кораби. Експертите обаче не се спират от езиковата бариера или параноичната тайна, присъща на втория по сила флот в света.

От наличната информация следва, че самураите, заедно с йероглифите, широко използват английски обозначения. В описанието на подводниците има съкращение NS (Naval Steel - морска стомана), комбинирано с цифрови индекси 80 или 110.

В метричната система "80" при определяне на клас стомана най -вероятно означава граница на провлачване от 800 МРа. По -здравата стомана NS110 има граница на провлачване от 1100 МРа.

От американска гледна точка стандартната стомана за японските подводници е HY-114. По -добър и по -издръжлив - HY -156.

Заглушена сцена

"Kawasaki" и "Mitsubishi Heavy Industries" без никакви силни обещания и "Poseidons" се научиха да правят корпуси от материали, които преди това бяха считани за несъвместими и невъзможни при изграждането на подводници.

Дадените данни съответстват на остарели подводници с въздушно независима инсталация от типа „Ояшио“. Флотът се състои от 11 единици, от които двете най-стари, които влязоха в експлоатация през 1998-1999 г., бяха прехвърлени в категорията учебни единици.

"Oyashio" има смесен двукорпусен дизайн. Най-логичното предположение е, че централната секция (здрав корпус) е изработена от най-издръжливата стомана NS110, а конструкцията с два корпуса се използва в носа и кърмата на лодката: лека рационализирана обвивка, изработена от NS80 (налягане вътре = отвън налягане), покриващи основните баластни резервоари извън здравия корпус. …

Съвременните японски подводници от типа „Soryu“се считат за подобрени „Oyashio“, като същевременно запазват основните дизайнерски решения, наследени от техните предшественици.

Със здравия си стоманен корпус NS110 работната дълбочина на Soryu се оценява на най -малко 600 метра. Ограничението е 900.

Предвид представените обстоятелства, японските сили за самоотбрана в момента разполагат с най-дълбокия флот от бойни подводници.

Японците „изстискват“всичко възможно от наличното. Друг е въпросът доколко това ще помогне при морски конфликт. За конфронтация в морските дълбини е необходима атомна електроцентрала. Жалките японски „половини мерки“с увеличаване на работната дълбочина или създаване на „лодка, задвижвана от батерии“(подводницата Oryu, която изненада света) изглежда като добро лице за лоша игра.

От друга страна, традиционното внимание към детайлите винаги е позволявало на японците да имат предимство пред врага. Появата на атомна електроцентрала за японския флот е въпрос на време. Но кой друг в света има технологии за производство на ултра здрави калъфи от стомана с граница на провлачване 1100 МРа?